Phillips-Medisize使用金属注射成型(MIM)工艺,以更低成本实现精细零部件生产

汽车、工业、医疗、电子和枪械等行业对制造物品有着巨大的需求,这些零件物品必须做到精确无误:复杂的几何形状、精细的表面处理、较高的公差性能。常见的制造工艺可以提供帮助。金属压铸生产线制造的产品很可能需要额外的加工步骤,从而增加费用和造成浪费,而熔模铸造可能是成本昂贵的方法。

精密零部件的更好工艺

俗话说:“魔鬼藏在细节中”,这句话在制造业中是毋庸置疑的。在许多应用中,达到”足够接近”的精度就可以了。公用水槽和水龙头、儿童金属玩具、雨伞伞架、镀锌钢屋顶和数以百万计的其他产品,可以在较低的公差性能或近似的细节参数下正常工作。对于金属零部件,有许多众所周知的工艺可以生产企业所需要的制品。

然而,业界亦有对小型、耐用、精密零部件的需求,在这些产品中,细节决定一切。汽车、工业、医疗、电子和枪械等行业对制造物品有着巨大的需求,这些零件物品必须做到精确无误:复杂的几何形状、精细的表面处理、较高的公差性能。常见的制造工艺可以提供帮助。金属压铸生产线制造的产品很可能需要额外的加工步骤,从而增加费用和造成浪费,而熔模铸造可能是成本昂贵的方法。

有一种方法可以更快速地获得所需的精细成果,减少浪费并最终降低费用,这就是金属注射成型(或称MIM)。该工艺可以从头开始提供项目所需要的零部件,而不需要在初始生产之后进行大量的加工操作来获得出色的表面光洁度、卓越的耐腐蚀性和高强度的最终产品。MIM还能带来让人惊叹的成本节省,相比机械加工或熔模铸造方法,可将成本降低多达50%。

因而最好将MIM视为机械加工、熔模铸造和粉末冶金的竞争替代加工方法。它具有以下优势:

- 超越机械加工——减轻重量,可以使用较硬的钢材。可生产较复杂的单个零部件,从而合并部件,以降低成本和减少加工步骤。

- 超越熔模铸造——更薄的壁面、较好的表面光洁度、更少的二次加工、较小的孔洞、更高的产量、较短的交货时间。

- 超越粉末冶金——更复杂的零部件、较薄的壁面、零部件整合、更高的密度、较大的强度和更好的耐腐蚀性。

MIM还能带来让人惊叹的成本节省,相比机械加工或熔模铸造方法,可将成本降低多达50%

▲使用MIM工艺制造的精密金属零部件

MIM解读

在制造业中,MIM一直备受忽视。它是已经存在多年的成熟工艺,功能强大且有效,但不知何故,许多大学院校都不向工程师传授MIM的知识。

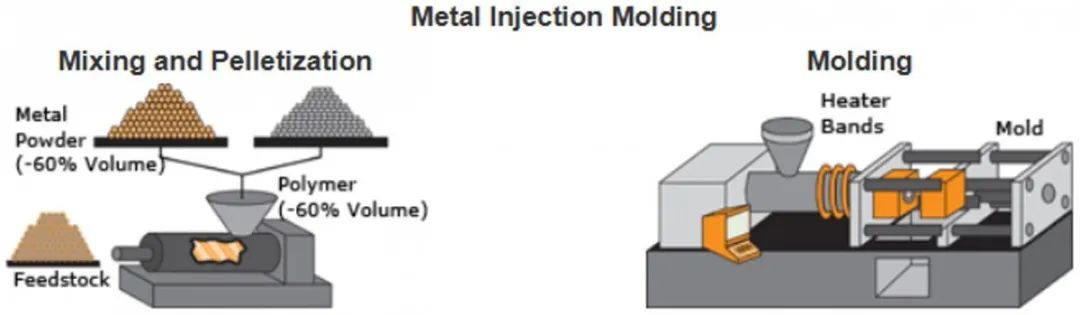

MIM采用尺寸小于22微米的极细金属粉末与聚合物粘合剂,并以大约6:4的比例混合。把这些混合物加热并使其变得均匀,然后冷却并制成颗粒状原料。

这项工艺的关键是材料的组合,由于使用了聚合物粘合剂,所生成的原料在某种程度上类似于金属塑料或油灰。在模塑成型步骤中,体现了MIM加工能力的诸多优势,复杂的轮廓、孔洞、小半径、标志和文字都可以纳入零部件中。在这个步骤中,原料加热并注入成型设备,零部件即可生成。这种成型工艺对原材料几乎没有浪费,因广泛采用了自动化操作,从而提供了具有高成本效益并且性能一致的制造解决方案。因此,这项工艺在许多方面与塑料注射成型相似,客户熟悉后者便可以帮助简化任何过渡操作。

一旦零部件注射成型,就必须开始去除粘合剂的工艺过程。使用聚合物化学的催化剂,从具有良好形状和尺寸完整性的 “绿色 “零部件中去除90%的粘合剂。在这个步骤,零部件被称为 “棕色”,即是由金属粉末和足够粘合剂组成的多孔基体以保持零部件形状。在这个阶段,零部件的重量减少7%到10%,而且没有收缩。

然后进行烧结以创建固化的金属形状。在烧结过程的较低温度范围内,残留的聚合物粘合剂被烧掉。热量继续增加,金属颗粒基体开始相互融合和粘结,使得结构更加紧密并减低孔隙率。烧结后发生了充分的致密化,零部件通常会有17%至22%的收缩率,这取决于具体的材料。

MIM注意事项

对于使用其他金属成型工艺制造的零部件,其中适合采用MIM工艺的是那些需要大量加工设置或组装操作的零部件。MIM的主要优势在于不必进行机械加工也可生产复杂几何形状的金属零部件。

MIM工艺在提供巨大优势的同时,也有一些特定的要求和特性。首先是尺寸方面,零部件必须能够容纳在网球大小的空间内。较大的零部件应当考虑采用其他的工艺。产品重量最好在0.1到35克之间,壁厚均匀,厚度范围从0.030英寸到0.250英寸,并且在烧结过程中具有自我支撑的几何形状。

MIM的主要优势在于不必进行机械加工也可生产复杂几何形状的金属零部件。

有潜力的金属材料包括不锈钢(17-4、316、420);低碳钢(FN02、FN0205、FN08、4620、4140、8620),以及软磁材料(FeSi3,FN50)。也可以是工具钢、可控膨胀合金和高温合金。

就材料特性而言,即使使用了聚合物粘合剂,材料组成也相似于以其他方式制造的钢件,并具有大约95%至99%的原钢密度。制造过程中的公差为正负0.5%。有可能达到更严格的公差,但需要在关键特征上增加少量的材料,并通过精密加工过程以最终达到特征尺寸或位置要求。

接下来考虑所需的年生产量。因为有制模和样品运作成本,MIM适合较高产量生产。如果产量较低,每单位产品的固定成本就会过高。通常情况下,建议估算年产量为10,000件或更高。

注塑模具过程需要一个浇口;设计和模具计划需要包含这一点。锐角是应力点,所以最好在这些位置有较大的半径尺寸。零部件设计中的拔模角度应当在0.5º至1º之间,以帮助零部件弹出。内螺纹和外螺纹都可以成型。在可能的情况下,零部件设计应当包括平坦的表面,以便进行烧结。否则,对于高度精细几何形状产品,就需要定制烧结夹具。

此外,如有必要,制造过程可以包括对MIM零部件的二次加工,如热处理、电镀和机械加工,大多数此类加工操作在第三方供应商处进行。

某些类型的零部件不适合MIM工艺:螺杆机零部件、冲压件、精冲件、锻件、冷镦件、非铁合金、公差小于正负0.002英寸零部件和齿轮。

与MIM专家合作

Molex莫仕公司旗下Phillips-Medisize公司拥有精深丰富的MIM加工经验,作为制造合作伙伴提供了诸多优势。公司内部工程技术能力包括:

Phillips-Medisize公司已经拥有北美地区最大的排胶和烧结生产能力,并拥有可连续运作的烧结炉。公司与Molex莫仕和母公司Koch Industries关系密切,可取得财务支持以实现必要的资本投资和扩张。

Molex莫仕提供自动化方面的专业知识,在所有压力机上使用机器人以减少劳动力,在压力机使用自动控制以减少劳动力并提高零部件的一致性,以及在机械加工等次级加工操作中使用单独的自动化操作,和100%检查。

Phillips-Medisize在公司内部制造模具,在模具的整个生命周期内进行良好的维护,模具使用寿命保证可达100万次。公司使用当地的供应来源进行机械加工、热处理和零部件涂层等二次加工,以提高供应链的效率和响应能力。

Phillips-Medisize还支持ISO 9001、ISO 14001、IATF和ITAR等质量管理体系。其拥有优良的公差控制能力,可以在不进行二次加工的情况下达到正负0.002英寸公差性能。并且通过使用BASF catamold材料而具有公认的良好材料一致性,包括批次与批次之间的一致性和零部件的运作一致性。